中新网云南新闻11月6日电(裴珽来)“托盘又卡住了!”早班刚开始,云南中烟红云红河集团会泽卷烟厂物流科成品班组就接到高架库堆垛机报警,系统显示“无法入库”。

值班人员只能按照以往的经验,戴好安全帽、扣上防护绳,两人一组爬上离地数米的堆垛机,手动理顺“歪歪扭扭”的空托盘。

物流科成品班组职工蔡荣忠在例行巡查机器时看到这一幕,心里就有了一股劲:“真得撸起袖子‘改’一下了。”

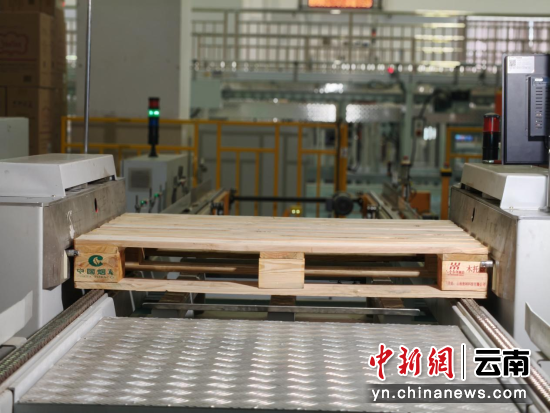

经过反复观察比对,工人们发现了症结所在:空托盘从码分机回收后,依靠惯性滑入堆垛点,每个托盘最终停放的位置都存在轻微偏差,新入库的托盘则放大了这个偏差。

问题捋清之后,解决思路几乎是同时冒出来的。

“我们可以加个定位装置,让托盘组最后都停在一个位置。”蔡荣忠一边思考一边说道。

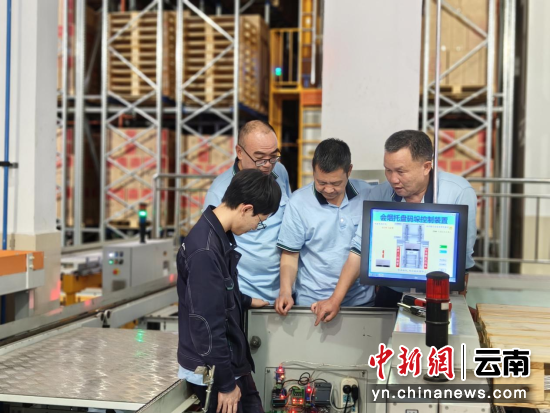

没有冗长的会议,在蔡荣忠的带领下,几位班组技术骨干就在休息室白板上勾勾画画,几个旧电动推杆、一块光电传感器、两台旧电脑组成的控制器,凑出了方案雏形。

几经优化和现场试验论证,一个自主设计、自主编程、自主调试的“托盘整形”系统诞生了。

光电传感器识别托盘进入;两根电动推杆迅速伸出卡住托盘前沿;单片机驱动,实现精准控制,动作响应时间在0.1秒内;工控机画面实时监控,整形成功率超过90%。

整套系统预算仅2500余元,不改变原有流程,从此却再无托盘“歪着进门”的情况了。

新系统上线第一周,成品入库区安静了许多。

堆垛机没有再报警,托盘一组接一组精准入库,没有歪斜、没有报错。更让人意外的是:困扰卷包和物流作业区域多年的“成品入库通道堵塞”的问题,也悄然消失了。

数据显示,使用新系统后,入库通道堵塞的平均时长从7分28秒降至1分17秒,人工搬运次数从每月十余次减少到基本清零,整线运行效率大幅提升,生产节奏更加平稳高效。

“整形系统”解决的是一整条生产链中曾反复卡壳的问题。这一微小的改进,打通全链条的关键一环,把“不可能”变成“可能”。(完)